2023-02-24

車橋(qiáo)研究所 龍(lóng)厚明(míng)

後橋主減(jiǎn)速器(qì)總成是汽車傳動系關鍵的部(bù)件之(zhī)一,主(zhǔ)減(jiǎn)速(sù)器裝配總成調試水平(píng)的高低(dī)直接影響(xiǎng)汽車(chē)的(de)燃油經濟性(xìng)、噪聲、使用壽命及可(kě)靠性。主減(jiǎn)速器的結構、裝(zhuāng)配工(gōng)藝及控制(zhì)方法,從主(zhǔ)減速(sù)器的主(zhǔ)要裝配(pèi)質量指标(biāo)着手(shǒu),找出當前後橋(qiáo)主減(jiǎn)速器(qì)裝配的質量問題。針(zhēn)對主減速裝配(pèi)中影響裝配質(zhì)量的因(yīn)素和主(zhǔ)要存在(zài)的問題(tí)提出相應(yīng)的改(gǎi)善措施。

一、後橋(qiáo)主減速(sù)器(qì)裝配質量控制現狀(zhuàng)

1、主減速器結構(gòu)及裝配(pèi)工藝分(fèn)析

後橋主(zhǔ)減速(sù)器的結構(gòu)分為:主動錐齒輪總(zǒng)成、差(chà)速器總成(chéng)、主減速(sù)器殼等(děng)合裝零件。

後橋(qiáo)主動錐(zhuī)齒輪及(jí)軸承(chéng)座(zuò)總(zǒng)成結(jié)構:後橋主動錐(zhuī)齒輪(lún)、内(nèi)外軸承(chéng)總成、軸(zhóu)承(chéng)座、調整墊(niàn)片、主(zhǔ)錐防(fáng)松螺母(mǔ)、突緣總(zǒng)成、油(yóu)封總成。

錐(zhuī)齒(chǐ)輪差速器總(zǒng)成結(jié)構:差速(sù)器左右(yòu)殼(ké)、差(chà)速器(qì)螺栓(shuān)、從(cóng)動錐齒(chǐ)輪、從(cóng)動錐齒輪(lún)螺(luó)栓、軸承總成(chéng)、十字軸、半軸齒(chǐ)輪、半軸齒輪支(zhī)承墊(niàn)圈、行(háng)星齒(chǐ)輪、行(háng)星齒輪支(zhī)承墊圈。

2、汽(qì)車主減速(sù)器(qì)裝配技(jì)術要求

主減速(sù)器總成在(zài)裝配(pèi)過程中(zhōng)有(yǒu)一些關(guān)鍵(jiàn)的(de)調整裝(zhuāng)置:主(zhǔ)、從動(dòng)錐(zhuī)齒輪之(zhī)間(jiān)必須有(yǒu)正确的(de)相(xiàng)對位(wèi)置,方能使兩齒(chǐ)輪(lún)齧(niè)合傳(chuán)動時(shí)噪聲較輕(qīng),而且沿輪齒(chǐ)方(fāng)向的(de)磨損較均勻。為(wéi)此,在結構(gòu)上一方面要使主、從(cóng)動錐齒(chǐ)輪(lún)有足夠的支承剛度,使其在傳(chuán)動過(guò)程中(zhōng)不至(zhì)于發(fā)生(shēng)較(jiào)大的變形(xíng)而影響正(zhèng)常齧(niè)合;另(lìng)一方(fāng)面應有必(bì)要的齧合(hé)調整裝置(zhì),這些調(diào)整(zhěng)裝置的選(xuǎn)擇和測量z終影(yǐng)響主減速(sù)器的(de)裝配(pèi)質(zhì)量。

為了使主、從動錐齒(chǐ)輪有足夠的剛(gāng)度,必須(xū)提高軸(zhóu)承的旋轉(zhuǎn)精度(dù),增加軸(zhóu)承裝置(zhì)的剛(gāng)度,減小機(jī)器工作時的振(zhèn)動,為(wéi)此要對主軸軸(zhóu)承采用預(yù)緊安裝。

錐齒輪齧合的調整是(shì)指齒面(miàn)齧合印痕和(hé)齒側齧合(hé)間隙的調整。正(zhèng)确的(de)齧合印痕(hén)和齧(niè)合間隙是通過錐齒輪軸(zhóu)的軸向移動,從(cóng)而改變主(zhǔ)、從動(dòng)錐齒輪(lún)的相對(duì)位置來得到的(de)。

3、汽車主減(jiǎn)速器(qì)裝配工藝分析(xī)

現在通常(cháng)先将(jiāng)主動(dòng)錐(zhuī)齒輪總(zǒng)成和(hé)差速(sù)器總(zǒng)成裝成(chéng)分總成(chéng),然後再與主減(jiǎn)速器(qì)殼體等其(qí)它零件(jiàn)合裝。

主(zhǔ)動錐(zhuī)齒輪裝配工藝:主錐(zhuī)軸承(chéng)座上主齒(chǐ)總成(chéng)裝配線,在主錐軸承(chéng)座内孔壓(yā)入兩圓錐滾子軸承的(de)外環→測(cè)量a1、a2值,選(xuǎn)調墊(niàn)片測量s1的(de)值(zhí)→壓内(nèi)軸承内圈(quān)于主齒軸(zhóu)上→放(fàng)入調(diào)整(zhěng)墊片,壓(yā)入主(zhǔ)錐外(wài)軸承(chéng)内圈(quān),壓凸緣壓(yā),壓密封圈→裝(zhuāng)墊片主(zhǔ)錐螺母(mǔ),擰(nǐng)緊主錐圓(yuán)螺母到775n.m測(cè)軸承預緊(jǐn)力,若(ruò)軸承預緊(jǐn)力矩(jǔ)不在1.0n. m-2.0n.m範圍内則(zé)重新(xīn)調(diào)整墊片至合格→主(zhǔ)動錐(zhuī)齒輪(lún)總成(chéng)下線(xiàn)。

錐齒輪差(chà)速器總成裝(zhuāng)配(pèi)工藝(yì):錐齒(chǐ)輪(lún)差(chà)速器(qì)左右殼及被動(dòng)錐齒輪上(shàng)差速(sù)器總成裝(zhuāng)配線(xiàn),被動錐齒(chǐ)輪壓入差速器左殼(ké)→将(jiāng)工件翻轉180度(dù),預擰(nǐng)緊被動錐(zhuī)齒輪螺(luó)栓(shuān)→用擰(nǐng)緊機(jī)擰緊(jǐn)被動(dòng)錐齒輪螺栓→将工件(jiàn)翻(fān)轉180度,裝(zhuāng)半軸齒輪墊片、半軸齒輪、十字(zì)軸、行星齒輪及行星(xīng)齒(chǐ)輪(lún)墊片(piàn),測量行星齒輪(lún)、半軸齒輪間隙(xì)→裝差速器左殼(ké),預擰緊(jǐn)差(chà)速器(qì)螺栓(shuān)→用擰緊機擰緊差(chà)速器螺(luó)栓→壓裝差速(sù)器(qì)左右軸承内環(huán)→差速器(qì)總(zǒng)成下(xià)線。

主減速(sù)器總(zǒng)成(chéng)裝(zhuāng)配工藝:将(jiāng)減速(sù)器殼(ké)夾緊(jǐn)在合裝小車上,翻轉180度。→拆去差(chà)速器(qì)軸(zhóu)承蓋去半圓(yuán)孔毛刺,測(cè)量s2,測(cè)量機(jī)聯網讀取主(zhǔ)100工序測(cè)量s值(zhí),根據(jù)s1、s2選擇(zé)合适(shì)的主被齒(chǐ)調整(zhěng)墊片→翻轉(zhuǎn)180度,裝(zhuāng)調整墊(niàn)片、主動錐(zhuī)齒總成(chéng),擰緊(jǐn)軸承座螺(luó)栓→翻轉(zhuǎn)180度裝差(chà)速器總成→裝差(chà)速器軸承外圈(quān),調整螺母,差速鎖,預擰緊(jǐn)調整(zhěng)螺母(mǔ),軸承蓋螺(luó)栓,調整差(chà)速器(qì)軸承預緊→調整(zhěng)主、被動圓錐齒(chǐ)輪齒側間隙,鎖(suǒ)緊調(diào)整螺(luó)母,擰(nǐng)緊(jǐn)軸承蓋螺栓(shuān),擰緊螺栓→翻轉(zhuǎn)90度→做減(jiǎn)速器總(zǒng)成磨(mó)合實(shí)驗→翻轉90度(dù),減速(sù)器總(zǒng)成下線(xiàn)。

4、主(zhǔ)減速(sù)器裝配工藝(yì)特(tè)點

:多實(shí)現(xiàn)自動(dòng)化或半(bàn)自動化(huà)裝配工(gōng)藝(yì)技術(shù),使用(yòng)電(diàn)子測量(liàng)技術與裝(zhuāng)配(pèi)手(shǒu)段結合,檢(jiǎn)測技術與檢(jiǎn)驗手段(duàn)确保裝配質量(liàng)。第二:裝配工藝工程(chéng)的(de)另一核(hé)心技術為(wéi)扭力(lì)擰緊(jǐn)機(jī),控制各關鍵扭力(lì)要求,可實現扭力精(jīng)度控制在(zài)±1.5mm誤差(chà),并同(tóng)時進(jìn)行檢(jiǎn)測。第三(sān):整個生(shēng)産制造過程的(de)工藝參(cān)數監控(kòng)整線集成控制(zhì)和信息化(huà)生産(chǎn),各關鍵(jiàn)工(gōng)序和(hé)工位(wèi)的工藝參(cān)數及?藝(yì)信息對(duì)應實時記(jì)錄跟蹤産品追(zhuī)溯明(míng)确。

二、汽車(chē)主減速器(qì)裝配關鍵(jiàn)質量指标分析(xī)

1、 後橋(qiáo)主減速(sù)器裝配質量(liàng)分類(lèi)

在主(zhǔ)減(jiǎn)速器裝(zhuāng)配過程中會産(chǎn)生大量的質量(liàng)信息,合理地将質量信息進行(háng)分類,對構(gòu)建合(hé)理的質量信息(xī)管理系(xì)統結構。選擇合适的(de)的(de)信息分析(xī)技術(shù),方便信息的檢(jiǎn)索和利用(yòng)都有着(zhe)重(zhòng)要的(de)意義(yì)。質量信息的分類方(fāng)法一(yī)般有(yǒu)以下幾(jǐ)種(zhǒng):

1.1按質(zhì)量數(shù)據的(de)性質劃分:計(jì)量型數據、計數(shù)型(xíng)數據(jù)。

1.2按其在質量控制系(xì)統(tǒng)中作用(yòng)劃分:标準及計劃數據、實測數(shù)據、結果數(shù)據。

1.3按(àn)信息(xī)的功能分(fèn):狀态質量信息(xī)、質量(liàng)指令(lìng)信息(xī)、質(zhì)量反饋信息。

2、從減速器(qì)裝配(pèi)影響減速(sù)器性能z重要的三個(gè)指标

是從(cóng)動齒(chǐ)輪的接觸印痕(hén);第二是主從動齒輪(lún)齒側間隙;第三就是減速(sù)器啟(qǐ)動力矩。

3、後(hòu)橋主減速器裝(zhuāng)配質(zhì)量的主要(yào)指标(biāo)

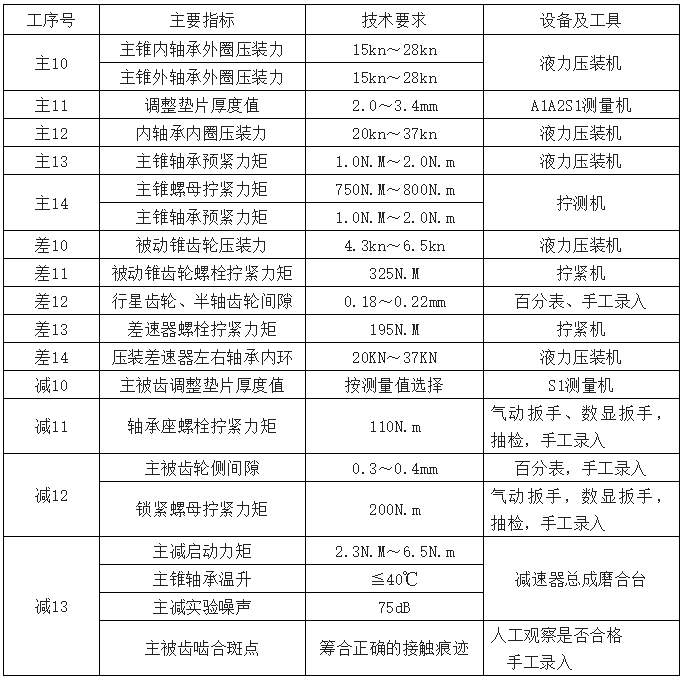

汽車(chē)主減(jiǎn)速器裝配過程(chéng)中涉(shè)及到裝配(pèi)質量的内容很(hěn)多,我們(men)必須保(bǎo)證質量控(kòng)制點,即主減(jiǎn)速器裝(zhuāng)配的(de)主要指标(biāo),目前(qián)汽車主減(jiǎn)速器裝配中主(zhǔ)要質量指标及(jí)其控(kòng)制(zhì)設備如(rú)表1所(suǒ)示。

表1 主減(jiǎn)速器裝配質量(liàng)主要指标

三(sān)、影(yǐng)響後橋主減速器總成的(de)裝配質量的因素

對與(yǔ)汽車主減速(sù)器裝(zhuāng)配質量(liàng)的(de)好壞有許(xǔ)多因(yīn)素,對于這些因(yīn)素隻有更好的(de)控(kòng)制(zhì)才能使裝(zhuāng)配質量達到更(gèng)佳。裝(zhuāng)配質(zhì)量的核心(xīn)關鍵取決于裝配的工藝(yì)方案、設備控制(zhì)、零部(bù)件質量等(děng)因素。裝(zhuāng)配質量﹦工藝方(fāng)案﹢裝配(pèi)設備﹢零部(bù)件質(zhì)量(liàng)。所以這些方(fāng)面的因素顯得(dé)尤為重要。

1、裝配(pèi)工藝方(fāng)案因素(sù)

一個(gè)好(hǎo)的(de)裝配(pèi)工藝方案對于(yú)裝配來說是(shì)必不可(kě)少(shǎo)的。裝配(pèi)工藝方(fāng)案也可(kě)稱之為(wéi)裝(zhuāng)配工(gōng)藝規程,它(tā)是将(jiāng)合理的裝配工藝過(guò)程和(hé)操作方法等按一定(dìng)的格式編寫成(chéng)書面文件。它是(shì)組織裝配工(gōng)作(zuò),指導裝配(pèi)作業(yè),設計擴建裝配(pèi)車間的主要依(yī)據。制訂裝配工(gōng)藝的(de)方(fāng)案(àn)主要(yào)任務(wù)是劃分裝(zhuāng)配單元,确(què)定裝(zhuāng)配方(fāng)法(fǎ),拟定裝(zhuāng)配(pèi)順序,确(què)定裝(zhuāng)配組織形式,劃(huà)分裝(zhuāng)配工序,規(guī)定各(gè)工(gōng)序的裝(zhuāng)配技(jì)術要(yào)求、質(zhì)量檢(jiǎn)驗方法及(jí)其工具,計算時(shí)間定額,确定裝(zhuāng)配過程(chéng)中在裝件與(yǔ)待裝件的輸送方(fāng)法及其所需設備和工(gōng)具,提出裝(zhuāng)配專用工夾具和非(fēi)标準(zhǔn)設備的設計任務書,填寫(xiě)裝配工藝文件等。

2、制定裝配工(gōng)藝規程的(de)原則

2.1保證(zhèng)産品裝配(pèi)質量,力求提高(gāo)質量,以延長産(chǎn)品的使用(yòng)壽命(mìng)

2.2合理安(ān)排裝配(pèi)順序和(hé)工序,盡(jìn)量減(jiǎn)少鉗工手(shǒu)工勞動量,縮(suō)短(duǎn)裝配周(zhōu)期,提高(gāo)裝 配效率。

2.3盡量減少(shǎo)裝配占地(dì)面積,提高(gāo)單位面積(jī)的生産率。

2.4要盡量減(jiǎn)少裝(zhuāng)配工(gōng)作所(suǒ)占的(de)成本(běn)

3、設備(bèi)控制因素

裝(zhuāng)配(pèi)設備(bèi)因素(sù):

随着汽車(chē)行業的不斷發展,對于設備方(fāng)面,現在減速器方面(miàn)的裝(zhuāng)配趨(qū)于自動化、智能(néng)化、柔(róu)性化(huà)以及(jí)數據(jù)精(jīng)确(què)的追(zhuī)溯,所以對(duì)于裝配設備的(de)精度(dù)、穩定性、可(kě)靠(kào)性要求(qiú)是不可阻(zǔ)擋的。它(tā)可(kě)以保(bǎo)證在(zài)裝(zhuāng)配過程(chéng)中對(duì)主減(jiǎn)速器(qì)裝配的(de)質量可(kě)靠性和高效性(xìng),也是企業(yè)提高(gāo)生産效率的一(yī)種有(yǒu)力(lì)手段。而(ér)汽車主減速(sù)器裝配設備顯然(rán)在這一(yī)方面存(cún)在諸多的問題(tí),首(shǒu)先(xiān)沒有(yǒu)專門的自動化裝(zhuāng)配(pèi)設備,主減(jiǎn)速器(qì)關鍵(jiàn)工(gōng)位(wèi)沒有(yǒu)先進(jìn)的的裝配設備(bèi),在裝配過(guò)程中很難保(bǎo)證其的裝(zhuāng)配質量(liàng),以至(zhì)影(yǐng)響汽車(chē)的動(dòng)力(lì)經(jīng)濟性,因此專業(yè)的裝(zhuāng)配設(shè)備現如今(jīn)應該是影響汽(qì)車主(zhǔ)減(jiǎn)速器裝(zhuāng)配質(zhì)量的重要(yào)因素(sù),如果要保(bǎo)證主(zhǔ)減速器的裝配(pèi)質量就必(bì)須引進先進的(de)裝配(pèi)設備(bèi)來保證裝配質量。

裝(zhuāng)配檢(jiǎn)測(cè)設備(bèi)因(yīn)素:

與裝(zhuāng)配(pèi)設備(bèi)相對應(yīng)的(de)裝配(pèi)檢測設備也是影響(xiǎng)汽車主減(jiǎn)速器(qì)裝(zhuāng)配質量(liàng)的重要因(yīn)素之(zhī)一。檢測(cè)設(shè)備不是很先進。即使(shǐ)是再先進(jìn)的設備也會有測(cè)量(liàng)誤差,測量誤差(chà)是不可避免的(de),真确(què)處理(lǐ)測量數據(jù)、合(hé)理(lǐ)計算(suàn)所得結(jié)果,已得(dé)到更接近(jìn)真值(zhí)的z佳結(jié)果是進(jìn)行誤(wù)差處理的z終目标(biāo),同時也(yě)是測(cè)量系(xì)統中在提高(gāo)測(cè)量精度方面需解決的關(guān)鍵問(wèn)題。測(cè)量誤(wù)差根據其(qí)特征可(kě)以分(fèn)為(wéi)以下三種(zhǒng):随機(jī)誤差、系統(tǒng)誤差(chà)、粗大誤差。 所以(yǐ)檢測設備的先進與(yǔ)否對主減(jiǎn)速器裝配(pèi)質量有重(zhòng)要的(de)意義(yì)。

4、零部(bù)件質(zhì)量因素(sù)

自(zì)動化(huà)程度(dù)越高,對(duì)零件本身的(de)質量(liàng)要求(qiú)也越高(gāo),不僅軸承座(zuò)、差速器殼(ké)、主從動齒輪要(yào)滿足(zú)設計要求(qiú),其它如隔套、墊片也要(yào)有(yǒu)特殊的要求(qiú),否(fǒu)則會影響(xiǎng)裝配線的(de)正常使用。核(hé)心零件(jiàn)的(de)質(zhì)量狀(zhuàng)況取決于(yú)供應(yīng)商的(de)制造水平(píng),對(duì)于行業來說(shuō),這是(shì)一個被(bèi)動(dòng)因素。對于(yú)主動錐齒輪(lún)這(zhè)種要(yào)求很高的零件(jiàn),除了加強與供(gòng)應商的技術交(jiāo)流外,必要(yào)時采(cǎi)取嚴(yán)格的質量(liàng)控制手(shǒu)段,才能(néng)将被(bèi)動(dòng)影響因素排除于裝配(pèi)之前,才能切實際保障總成的質量(liàng)要求。這點(diǎn)z關(guān)鍵(jiàn)的就(jiù)是公(gōng)司的采購部門應有一個(gè)嚴格(gé)的把關(guān)。

5、摩(mó)擦力(lì)矩的影響因素(sù)

由于用摩擦力(lì)矩來(lái)表征預緊度,來(lái)衡(héng)量(liàng)主減(jiǎn)速器的(de)z終(zhōng)裝配(pèi)質量,因此研究影響預(yù)緊(jǐn)力矩(jǔ)的因素顯得尤(yóu)為重(zhòng)要。

摩擦力(lì)矩與軸(zhóu)承結構形式(shì)、設計、制造(zào)、安裝、載(zǎi)荷、潤滑、轉速和溫度分布有關。主軸承(chéng)存在接觸角,接觸區的自旋滑動引起自旋摩(mó)擦力矩,陀(tuó)螺力矩使(shǐ)滾動體産(chǎn)生陀螺樞軸滑(huá)動摩(mó)擦力矩,保(bǎo)持架(jià)由(yóu)外圈擋邊引(yǐn)導時,與擋邊也(yě)産(chǎn)生摩擦力矩,同時,高速(sù)下潤滑油的攪(jiǎo)動(dòng)摩擦力矩顯(xiǎn)著增加。摩擦力(lì)矩的起(qǐ)因(yīn)很多(duō),其重要的(de)的有:

5.1材料(liào)彈(dàn)性(xìng)滞後;

5.2接觸表面幾何形狀引起的微(wēi)觀滑動;

5.3接觸表面變形引起的滑動;

5.4保(bǎo)持(chí)架兜(dōu)溝孔與球之間(jiān)的滑(huá)動;

5.5潤滑油(yóu)的粘性(xìng)摩擦;

6、裝配檢驗(yàn)人(rén)員因(yīn)素

由(yóu)于中國的(de)汽車行業(yè)發展(zhǎn)勢頭(tóu)非常迅猛(měng)。對于(yú)汽車(chē)專業(yè)性人(rén)才(cái)是供不(bú)應求,許多(duō)汽車(chē)公司(sī)嚴重缺人(rén),在一線(xiàn)生(shēng)産裝配人員大部分(fèn)是文化相對較淺的普工,所以普遍的人員素質相對較低,公司也不能(néng)否認(rèn)這樣(yàng)的事(shì)實。在(zài)汽車(chē)主減速器裝配生産中,人(rén)還是(shì)占主導?用。需要人(rén)來控制(zhì)生産,這(zhè)就需要(yào)裝配(pèi)檢驗人員(yuán)要有較高得素質。在(zài)工作中裝(zhuāng)配人員(yuán)對設計要求的理解不(bú)全面,對一些項目沒有(yǒu)進行控(kòng)制,如(rú)從動齒輪安裝(zhuāng)面跳動,連(lián)接法(fǎ)蘭跳動。大部分(fèn)項目質量依靠人來控制(zhì),沒有(yǒu)量化數據(jù),受人的質量意(yì)識,技(jì)能(néng)執行力(lì)影響(xiǎng)很(hěn)大。把裝配的(de)質量全部(bù)交給了裝(zhuāng)配(pèi)工人,衆(zhōng)所周知人(rén)的裝配精度遠遠比(bǐ)不上機械,雖然機械(xiè)是人(rén)制造(zào)出來(lái)的,但(dàn)會有許多外界因素會(huì)影響人(rén)的工(gōng)作狀态,例(lì)如:

6.1工(gōng)作環(huán)境,對(duì)于工(gōng)作人(rén)員來(lái)說沒有良好的(de)工作環(huán)境(jìng),就沒(méi)有高(gāo)效的工作質量和效率。

6.2工(gōng)人的工作強度(dù),人總會(huì)疲勞,因(yīn)此不能(néng)保證良(liáng)好的(de)檢測質量。

6.3工人(rén)的(de)專業素(sù)質,由于(yú)沒有先進的檢測(cè)設備(bèi),因此工作人員(yuán)的專(zhuān)業(yè)素質就直接(jiē)影響裝配(pèi)檢測後的質量(liàng)。

因此汽車(chē)主減速器(qì)裝(zhuāng)配中要提高裝配質量,就要提高裝配(pèi)檢測人(rén)員(yuán)素質(zhì),專業(yè)知識,加強(qiáng)生産(chǎn)技術(shù)人員(yuán)和設(shè)計人員之(zhī)間的交流(liú)。

7、裝配生産管(guǎn)理方法(fǎ)因素

在汽車主減速器裝配生(shēng)産管理這塊,主要包(bāo)括兩個方(fāng)面:一(yī)管理人員(yuán)對生(shēng)産人員的(de)管理,二裝配質(zhì)量管(guǎn)理和控制(zhì)技術方面(miàn)的管(guǎn)理。在(zài)這兩(liǎng)方面(miàn)國内普片(piàn)沒有(yǒu)國外(wài)做的好。對(duì)于管(guǎn)理人員對生(shēng)産人員的管(guǎn)理,主要是(shì)對其工作的質量和(hé)效率(lǜ)的(de)考(kǎo)核,是有一個明确的(de)規章制度來約(yuē)束被管理的人(rén)員,和對産(chǎn)品的(de)分類(lèi)管理,這就(jiù)需要一(yī)個好的(de)制度和有一個(gè)公平競(jìng)争的平(píng)台,使(shǐ)員工(gōng)的能(néng)力得以(yǐ)很好的(de)發揮,使生産效率質量提高。裝(zhuāng)配質(zhì)量管(guǎn)理控制方面,在(zài)國外質量管理和控(kòng)制技術(shù)已被廣泛應用于汽車(chē)裝配中并取(qǔ)得成功,同(tóng)時(shí)對汽(qì)車行業(yè)而具有(yǒu)一定的指導意(yì)義(yì)。公司現有的裝配(pèi)管理已經(jīng)不能适(shì)應新型(xíng)的複(fú)雜的裝配(pèi)生産,安裝的零(líng)件數量(liàng)進一步(bù)增多,這(zhè)就給生(shēng)産管理(lǐ)提(tí)出新的要求:

(1)首(shǒu)先在建設(shè)柔性化流水生産(chǎn)線的同(tóng)時引(yǐn)進支持(chí)柔(róu)性制造管理的(de)信息系統平台(tái),依靠信息(xī)系統(tǒng)和生産模式的(de)完滿匹(pǐ)配(pèi)進行(háng)精益生産(chǎn)運行(háng)。

(2)在生産信息管(guǎn)理系統中,裝配(pèi)線的生産(chǎn)數據(jù)采集(jí)系統通過應用條碼(mǎ)技術和計(jì)算機網絡(luò)技術(shù),實(shí)施(shī)在生(shēng)産的數(shù)據采集(jí)。

因此想提(tí)高汽(qì)車主減速(sù)器的(de)裝配(pèi)質量,就應該改(gǎi)變現在的(de)裝配管理(lǐ)系統(tǒng)。多向國外學習(xí)先進(jìn)的的質量(liàng)管理(lǐ)方(fāng)法。

四、後(hòu)橋主減速器裝配(pèi)的(de)質量問題(tí)

1、後橋主減速器(qì)裝配(pèi)中螺母螺(luó)栓的擰緊(jǐn)問題(tí)

衆所周(zhōu)知(zhī),汽車(chē)上的大(dà)小(xiǎo)零件(jiàn),如發動機(jī)、離合(hé)器、變速器、車輪(lún)等大多大部分(fèn)零件(jiàn)都是需要用螺絲或螺母(mǔ)來固定,所(suǒ)以對螺絲或螺(luó)母的擰緊問題就影響到了(le)主減速(sù)器的裝配(pèi)質量,而汽車主減速(sù)器裝配中都是應用(yòng)的氣式擰(nǐng)緊機(jī),隻有擰緊機而沒有(yǒu)擰緊(jǐn)檢測系(xì)統(tǒng),對每(měi)個螺絲的擰緊(jǐn)力都是相同的(de),而主減速器各(gè)個零部件要求(qiú)的擰緊(jǐn)力又(yòu)不(bú)同,所以(yǐ)不(bú)能保(bǎo)證裝(zhuāng)配質量。

2、後(hòu)橋主減速(sù)器裝(zhuāng)配異響問(wèn)題

對(duì)于目前(qián)驅動橋(qiáo)減速(sù)器裝配的(de)實際工藝技術(shù)和現(xiàn)場問題,後驅動橋異(yì)響,已(yǐ)普遍成為(wéi)主減速器一個(gè)公衆(zhōng)的話題。公司如(rú)今也(yě)沒(méi)有(yǒu)找到一種合适高效(xiào)的解決辦法。目(mù)前認為是由後(hòu)驅動橋主減速(sù)器内(nèi)部從動錐(zhuī)齒輪傳(chuán)動(dòng)齧合(hé)時産生振(zhèn)動發(fā)生的(de)其(qí)主要表(biǎo)現在這幾方面(miàn):

2.1從動(dòng)錐齒(chǐ)輪齧(niè)合過程是否平(píng)順,傳動是(shì)否精确,均會引(yǐn)發異(yì)響噪(zào)聲(shēng)。

2.2齒輪支(zhī)撐機(jī)構(gòu)—軸承及(jí)軸承座、差速器殼等(děng)、其結構特點、熱處理(lǐ)、及加(jiā)工精(jīng)度狀況直(zhí)接影響着主從(cóng)動(dòng)齒(chǐ)輪的安裝(zhuāng)位置和支(zhī)承剛(gāng)度,傳動時(shí)有可能會引(yǐn)起(qǐ)振動(dòng)甚至(zhì)共振。

2.3部件(jiàn)的裝配(pèi)過程對(duì)z後的裝配(pèi)有重(zhòng)要的(de)影響(xiǎng)

因此(cǐ)對後驅動橋主(zhǔ)減速(sù)器(qì)異響主(zhǔ)要出在齒輪、軸(zhóu)承、軸承(chéng)座(zuò)質量和減速器(qì)裝配(pèi)質量(liàng)等(děng)。要控制(zhì)異響的發生率(lǜ),就(jiù)要從(cóng)零(líng)件生(shēng)産到部件裝配(pèi)的過程中控制,也涉及(jí)到(dào)零件(jiàn)供應(yīng)商(shāng)和顧客(kè)使用(yòng)過程的控(kòng)制和檢(jiǎn)驗(yàn)等諸(zhū)多環節。

3、後(hòu)橋主(zhǔ)減速器裝(zhuāng)配質(zhì)量控(kòng)制(zhì)技(jì)術問(wèn)題

主、從動齒輪(lún)齧合調整:

一般(bān)的車橋主減速器總(zǒng)成裝配中,為了保(bǎo)證主、從動錐(zhuī)輪齒的正(zhèng)确齧合,采用配置不同(tóng)的調整(zhěng)墊圈來調(diào)整主齒的軸(zhóu)向(xiàng)位置(zhì)。目前在汽車主(zhǔ)減速器生産線(xiàn)上,調(diào)整墊(niàn)圈的選取(qǔ)一般(bān)是人(rén)工來完成(chéng)。在主動錐齒輪上塗(tú)以紅(hóng)色顔料(紅丹粉和機油的(de)混合物(wù)),然(rán)後在(zài)主、從(cóng)動齒輪齧(niè)合的情況(kuàng)下,用(yòng)手反(fǎn)複轉動(dòng)主(zhǔ)動錐齒輪(lún),于是(shì)從動(dòng)錐(zhuī)齒輪輪齒的(de)兩工作面(miàn)上出現了紅色(sè)印痕,觀察齒痕(hén)的位(wèi)置(zhì)便(biàn)可判斷兩齒(chǐ)輪是否(fǒu)正确齧合。齒形(xíng)不同(tóng),則齧(niè)合印(yìn)痕的調整原則不同,主、從動齒輪的齧(niè)合印痕(hén)可通過增(zēng)減調整墊片厚度來(lái)調整(zhěng)。主、從動錐(zhuī)齒輪(lún)是否齧合(hé)良好(hǎo),影(yǐng)響汽車(chē)主減(jiǎn)速器裝配(pèi)好壞的另一個(gè)重要因素,正(zhèng)确(què)選用(yòng)調(diào)整墊片厚度,以(yǐ)保證主(zhǔ)、從動齒輪(lún)間的(de)合(hé)适的(de)齧合間(jiān)隙是(shì)提高(gāo)主減速器(qì)裝配質量(liàng)的關(guān)鍵技(jì)術之一。

五、改善後橋(qiáo)主(zhǔ)減(jiǎn)速器(qì)裝配(pèi)質量的措施

汽車在多年(nián)的發(fā)展曆(lì)程中始終(zhōng)堅持自主開發(fā)與廣泛(fàn)全(quán)球合(hé)作并舉的汽車發展戰略(luè)。“成功(gōng)的開(kāi)端、明确的目标(biāo) 、正确的戰(zhàn)略、堅定的信心(xīn)、美好(hǎo)的前景(jǐng),”這(zhè)是湖北車(chē)橋的新風貌(mào)。雖然在(zài)上有(yǒu)一(yī)定(dìng)的地位,在中國是舉(jǔ)足輕重的行業(yè)巨頭(tóu)。但是(shì)在汽(qì)車生産(chǎn)中(zhōng)還是存在(zài)許多不足(zú),如在汽(qì)車主減(jiǎn)速器裝配質(zhì)量(liàng)方面就有(yǒu)很多(duō)方面(miàn)需(xū)要改善(shàn)。希望通過(guò)此次改(gǎi)善措施,能成(chéng)為湖北(běi)車橋公(gōng)司進軍汽車生(shēng)産現代化(huà),先進(jìn)性的(de)基石。

1、後橋(qiáo)主減(jiǎn)速器(qì)裝配(pèi)技術問(wèn)題的(de)改(gǎi)善措施

(1)裝配模塊化,就(jiù)是指按(àn)主減(jiǎn)速器的組(zǔ)成(chéng)結(jié)?将零件或(huò)子系統進行集(jí)成,從而形成一(yī)個個(gè)大部(bù)件或(huò)大總成。而生産裝配摸塊(kuài)化,即主減速(sù)器零部件廠商生産模(mó)塊化的系(xì)統産品。

(2) 采(cǎi)用柔(róu)性裝(zhuāng)配系統,柔性裝(zhuāng)配系統是(shì)近(jìn)年(nián)來才發展(zhǎn)起來(lái)的一種(zhǒng)多品種(zhǒng)自動裝配系統(tǒng)。它是有計算機(jī)控制的具有高(gāo)度的裝(zhuāng)配自動(dòng)化、裝配柔(róu)性、生産率(lǜ)及較(jiào)好的可靠性的自動(dòng)裝配系(xì)統(tǒng)。柔(róu)性(xìng)裝配單(dān)元是借(jiè)助一台(tái)或(huò)多台機器人(rén)按程序完(wán)成(chéng)各種裝配(pèi)工作,采用(yòng)機械視覺系統、超聲(shēng)波陣列測(cè)零件(jiàn)位置(zhì)及有關參數。柔性裝配系(xì)統能在一條裝配線(xiàn)上同時完(wán)成多(duō)個(gè)品種的安裝工作。

(3) 采用主(zhǔ)減速器虛拟(nǐ)裝配系統,是利(lì)用計算機輔助(zhù)技術(shù)建(jiàn)立主減(jiǎn)速器(qì)零(líng)部件主(zhǔ)模型。主減(jiǎn)速器(qì)模拟裝配(pèi)工(gōng)藝(yì)主要包括三部(bù)分:

1.3.1 汽(qì)車主減速(sù)器總裝産品數(shù)據(jù)管(guǎn)理,總裝數(shù)據主要包括産品設計結(jié)構數(shù)據、産品裝配數(shù)據;

1.3.2裝(zhuāng)配單元劃分,是裝配(pèi)作業(yè)均衡的基(jī)礎,是(shì)裝配工序的直接來源,也是裝(zhuāng)配工具選用的(de)依據,主(zhǔ)要包括(kuò)正确(què)裝配(pèi)單元(yuán)的任務(wù),技術要(yào)求,裝配(pèi)工(gōng)、夾具(jù)的選用,裝配工(gōng)序卡;

1.3.3裝配作業(yè)均衡,是(shì)解決裝(zhuāng)配線(xiàn)的平衡問(wèn)題,達到平均分(fèn)配作用量的目(mù)的,提高汽車主(zhǔ)減速器裝配的(de)生産(chǎn)效率,減低(dī)制造成本。

2、後橋主減速器裝配(pèi)工藝(yì)技(jì)術的改(gǎi)善措施

目(mù)前(qián)湖(hú)北車橋(qiáo)有(yǒu)限公(gōng)司對主(zhǔ)減(jiǎn)速器(qì)的裝配,引進了(le)多條先(xiān)進流水線,對(duì)工藝技術(shù)參數進(jìn)行(háng)了控(kòng)制,在精(jīng)度、效率(lǜ)上有了改善。但(dàn)總成(chéng)在(zài)異響、低(dī)噪聲方面、目前完全(quán)靠人的感覺判斷(duàn),沒有量(liàng)化數據,需要很(hěn)大(dà)的(de)改善(shàn)。根據(jù)産品(pǐn)裝配特(tè)點(diǎn)生産工(gōng)藝技術分三(sān)個階段來控制改善。

3、後橋(qiáo)主減速器(qì)差速(sù)器總成裝配工(gōng)藝技術改善措(cuò)施

人(rén)工預裝半(bàn)軸齒(chǐ)輪和(hé)行星(xīng)齒輪、墊片(piàn)、銷軸(zhóu)→檢驗半軸齒輪(lún)和行星齒(chǐ)輪齒(chǐ)側間隙→如合格(gé),裝銷(xiāo)子(zǐ)、鉚緊、如(rú)不(bú)合(hé)格返回工(gōng)序→裝從動齒(chǐ)輪(lún)→自動(dòng)上緊安裝(zhuāng)螺栓扭力(lì)→檢測從動齒輪安裝面跳動,如(rú)合格(gé)即完(wán)成(chéng)如不合(hé)格退出進(jìn)行返修、反裝。

這一階(jiē)段從動齒(chǐ)輪安(ān)裝面跳動可作(zuò)為判斷裝配依據。

4、主動齒輪裝配工藝技術改(gǎi)善

減(jiǎn)殼(ké)線、拆軸(zhóu)承蓋→壓軸(zhóu)承外(wài)圈→自動檢測外(wài)圈同軸度→動态檢測(cè)、選擇安裝(zhuāng)距墊片和隔套墊片(piàn),保(bǎo)證主動(dòng)齒輪(lún)安裝距的要求→壓(yā)主(zhǔ)動齒(chǐ)輪内圈→壓(yā)油封→裝主(zhǔ)動(dòng)齒輪組(zǔ)件及螺母(mǔ)→自動(dòng)擰緊螺母(mǔ)并檢測主動齒輪螺(luó)母擰緊和主動(dòng)齒輪(lún)啟動力矩→自動(dòng)檢測連接(jiē)法蘭跳動。

這一(yī)階段用連(lián)接法蘭跳動作為判斷裝(zhuāng)配(pèi)質量依(yī)據。

5、合裝工藝技(jì)術改善

選擇(zé)差(chà)速器總成(chéng)兩端(duān)墊片(piàn)→壓裝差速(sù)器兩端軸承内圈→差速器總成(chéng)自動(dòng)壓入(rù)減速器殼→預裝軸承(chéng)蓋→自動擰(nǐng)緊軸(zhóu)承蓋螺栓,保證(zhèng)軸承蓋(gài)扭力→自(zì)動檢測住從動(dòng)齒輪齒(chǐ)側間隙(xì)、回轉力矩→齒面(miàn)印痕檢(jiǎn)查(chá)并拍(pāi)照(如不合(hé)格,下(xià)線返(fǎn)修)→裝鎖扣(kòu)→磨合→靜音檢測(cè)保證(zhèng)無異(yì)響、低(dī)噪聲(shēng)→鉚大螺母(mǔ)→打标記。

這(zhè)一階(jiē)段可(kě)從無異響(xiǎng)低噪聲作為判(pàn)斷依據。

6、後橋主(zhǔ)減速(sù)器裝(zhuāng)配方(fāng)式的(de)改善措施(shī)

首先在整(zhěng)條裝(zhuāng)配線(xiàn)的上方,均(jun1)勻的布(bù)置(zhì)5塊顯示屏(píng),裝配人員(yuán)很(hěn)容易(yì)看到整(zhěng)條裝(zhuāng)配(pèi)線(xiàn)的工(gōng)作狀況。顯(xiǎn)示屏上應該顯示四(sì)種畫面:

(1)手動操(cāo)作畫(huà)面;

(2) 正在走(zǒu)線畫(huà)面(miàn);

(3) 裝(zhuāng)配倒(dǎo)記時(shí),時間(jiān)控制(zhì)畫面;

(4)急(jí)停時的工位(wèi)号(hào)。

顯示屏(píng)的(de)控制原(yuán)理就(jiù)是在每(měi)個工序的裝(zhuāng)配時間及一個(gè)工位到下(xià)一個工位的走線時間有值班(bān)人員在操(cāo)作畫闆上的設定了,裝配(pèi)工(gōng)人(rén)在裝車随(suí)時可以看(kàn)到顯示(shì)屏顯示(shì)剩餘的裝車時(shí)間,當顯示(shì)倒記(jì)時時(shí)間(jiān)顯(xiǎn)示十(shí)五秒(miǎo)時,發(fā)生聲光報警,通知工(gōng)人離開工作區域,屏(píng)幕(mù)顯(xiǎn)示屏(píng)顯示顯示(shì)正在(zài)走線畫面,提醒工作人員(yuán)不要(yào)在進入工作區(qū)域。如果聲(shēng)光報(bào)警時(shí),某(mǒu)個工位(wèi)還沒有完(wán)成工(gōng)序,工(gōng)人按下該(gāi)工位上的(de)急停(tíng)按扭,顯示(shì)屏零(líng)秒時,裝配(pèi)線也(yě)不會(huì)啟動(dòng),等待(dài)該工位,同時顯示屏顯示等待(dài)的工位号,計算(suàn)機将等(děng)待(dài)時間(jiān)及工(gōng)位号寄存到内(nèi)存(cún)中(zhōng),這樣(yàng)每天裝配(pèi)線的運行狀(zhuàng)态(tài)通過(guò)打印機打印出(chū)來。作為改(gǎi)進裝(zhuāng)配(pèi)工藝及(jí)考核(hé)工人的數據。這(zhè)樣不(bú)僅提(tí)高了(le)生産(chǎn)質量,提高(gāo)了工(gōng)人的工作效率(lǜ),對裝(zhuāng)配的(de)質量也得到(dào)了保證。

六、完善裝(zhuāng)配檢測(cè)設備,控制裝配質量

1、完(wán)善裝配檢測設(shè)備的措施(shī)

(1) 設置檢測工位(wèi),在裝(zhuāng)配線上每隔3至(zhì)8個裝配操作工(gōng)位(wèi)設置一個檢(jiǎn)查工(gōng)位,用于檢查并通(tōng)過pfs(pfs就是(shì)使工人(rén)能(néng)向計(jì)算機和各有關(guān)工位傳(chuán)遞(dì)質量(liàng)信息(xī)的計算機(jī)終端)或質量卡獲得前道工序的裝配質量信(xìn)息,以便及時處(chù)理;

(2) 配置相(xiàng)應的檢測(cè)設備(bèi)和儀(yí)器。

2、選用先進設(shè)備,提(tí)高主(zhǔ)減速(sù)器裝配(pèi)質量

2.1主從動錐(zhuī)齒輪裝配采(cǎi)用(yòng)多頭力(lì)矩扳手,很(hěn)容易(yì)保證各部(bù)件裝(zhuāng)配的(de)力矩要求(qiú);

2.2充氟裡昂(áng)、加注(zhù)制動液(yè)和冷卻(què)液均采用抽真(zhēn)空定(dìng)量加注設(shè)備,效率高,流量(liàng)精度(dù)高;

2.3數字顯(xiǎn)示的電路(lù)檢測(cè)設備(bèi)、可(kě)檢查電(diàn)路情(qíng)況(kuàng);

2.4計算機控制震動實驗(yàn)台,用于檢查震動後(hòu)的主減速(sù)器總成,有利于(yú)發現(xiàn)裝配(pèi)錯誤。

掃碼(mǎ)添加(jiā)微信(xìn)

蔡(cài)經(jīng)理

手(shǒu)機: