2023-08-15

危林(lín)厚 宜賓瑞(ruì)興實業有(yǒu)限(xiàn)公(gōng)司

(來源:新世紀(jì)水泥導(dǎo)報,版權(quán)歸原(yuán)作者或機(jī)構所有)

引言

某(mǒu)公司5000t/d熟(shú)料預分(fèn)解窯(yáo)水泥生産(chǎn)線,其煤(méi)磨系統(tǒng)配置風掃(sǎo)球磨機一台(tái),在投入(rù)生産後系(xì)統故(gù)障率高(gāo),設(shè)備穩(wěn)定性(xìng)差,啟停頻(pín)繁,維(wéi)護量大,嚴(yán)重(zhòng)制(zhì)約生産。較(jiào)多問題發(fā)生在(zài)球磨(mó)機傳(chuán)動部(bù)分,本(běn)文對該部(bù)分大小齒輪、聯(lián)軸(zhóu)器(qì)及(jí)電機出(chū)現的故障現象(xiàng)進行分析(xī),并介(jiè)紹整改經驗。

1 整(zhěng)改前(qián)球磨機及(jí)傳動部分相關(guān)技術(shù)參(cān)數

球(qiú)磨(mó)機型号:tlc38750-wx兩(liǎng)倉風掃煤(méi)磨一台(烘幹倉及粉(fěn)磨倉);規格Ф3.8m×(7.75m+3.5m)。設計(jì)為邊(biān)緣傳動,配(pèi)套主電機yrkk710-8,功(gōng)率(lǜ)1400kw,轉速(sù)745r/min;配套重齒(chǐ)主減(jiǎn)速機wjd(x)90,磨機筒體(tǐ)工作轉速16.7r/min。磨機(jī)前端配雙支撐(chēng)滑履(lǚ)座,後(hòu)端配單支撐滑履座。減速機與(yǔ)小齒(chǐ)輪軸中間連接(jiē)為膜片式聯(lián)軸(zhóu)器,直(zhí)徑800mm。中(zhōng)間節(jiē)連接(jiē)兩(liǎng)端半聯(lián)軸器(qì),分别采用(yòng)三組連接件緊(jǐn)固,聯(lián)軸器傳遞(dì)小齒輪軸帶動(dòng)大齒輪磨機運(yùn)轉。

2 整改前(qián)磨機(jī)傳(chuán)動系統存在(zài)問題

(1)中(zhōng)間(jiān)節(jiē)聯(lián)軸器膜片(piàn)常斷(duàn)裂,緊固螺栓常(cháng)斷裂(liè),中間節螺(luó)栓孔變形嚴重,膜片(piàn)扭曲(qǔ)變形,聯軸器中間節焊接(jiē)式管壁有(yǒu)扭曲(qǔ)變形現象。每(měi)次(cì)更換膜片(piàn)需要6~8 h;造成磨機(jī)啟停頻繁,磨機(jī)粉磨生(shēng)産(chǎn)不連續電耗(hào)居高不下,煤粉供窯煅(duàn)燒嚴重不足。

(2)磨(mó)機運行中,軸承(chéng)座振(zhèn)動25mm/s,減(jiǎn)速機(jī)振動20~25mm/s,電機(jī)轉子(zǐ)軸往返竄動達(dá)3mm,磨機運行(háng)電(diàn)流(liú)在79~89a範(fàn)圍波(bō)動,波(bō)動值達10a,設(shè)備運行極為(wéi)不穩定(dìng),不得不減産運(yùn)行。

(3)磨機(jī)大齒緊(jǐn)固螺栓松動甚(shèn)至有(yǒu)剪切斷裂現象,大齒圈連接螺(luó)栓孔與磨(mó)機法蘭連(lián)接螺(luó)栓孔(kǒng)因制(zhì)造加工質量(liàng)問題,孔(kǒng)間距相互間誤(wù)差較大(dà),錯位達(dá)10~15mm,螺栓(shuān)孔配合間(jiān)隙太大,安(ān)裝後(hòu)容易松動,無定(dìng)位銷軸孔。大齒圈(quān)運(yùn)行(háng)中(zhōng)徑向(xiàng)跳動(dòng)産生變化達3mm,造成磨機小(xiǎo)齒長期處于頂齒狀态;小齒軸(zhóu)向(xiàng)會産生位移(yí)竄動,軸承(chéng)溫度(dù)高,小齒齒(chǐ)面磨(mó)損加劇;磨損導(dǎo)緻齒(chǐ)厚度(dù)變化(huà),齒間隙變(biàn)化,從(cóng)而導緻(zhì)聯軸器同軸度(dù)變(biàn)化。

磨(mó)損拆卸下來的(de)小齒(chǐ)輪見圖1,變(biàn)形的中間(jiān)節孔(kǒng)見圖(tú)2。

圖1 磨(mó)損拆(chāi)卸下來的(de)小齒(chǐ)輪

圖(tú)2 變(biàn)形的中(zhōng)間節孔

(4)磨機投産(chǎn)不(bú)到(dào)一年,中(zhōng)空軸緊(jǐn)固(gù)件和(hé)大齒(chǐ)緊(jǐn)固件斷(duàn)裂,每(měi)天(tiān)必(bì)須停機檢(jiǎn)查處理聯(lián)軸器(qì)膜片,系統(tǒng)生産(chǎn)不能連(lián)續(xù)正常(cháng),維護成本(běn)高。

3 實(shí)施方(fāng)案

為(wéi)解決以(yǐ)上問題,2017年2月(yuè)對傳動部(bù)位實施全(quán)面(miàn)整改。

(1)對(duì)半聯(lián)軸器(qì)進行材質(zhì)升級(jí),選用35crmo材料(liào)鍛件(jiàn)重新制(zhì)造加工。

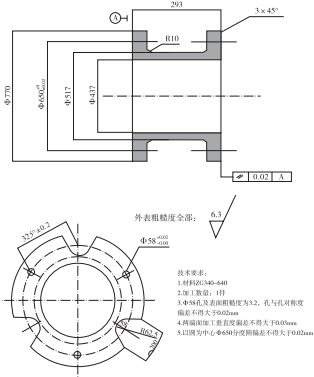

(2)對半聯軸(zhóu)器中(zhōng)間節材料升級,選用(yòng)強(qiáng)度、硬度(dù)、剛度較好(hǎo)的zg340~640材料鑄造後加工(gōng),并且将中(zhōng)間節(jiē)管壁(bì)加厚(hòu)10 mm。半聯(lián)軸器與(yǔ)中間節螺孔距精度控(kòng)制在圖紙要求(qiú)範圍(wéi)内,内孔(kǒng)采(cǎi)用鉸制孔(kǒng)配合(hé)加工配制螺栓(shuān),公差值(zhí)控制在0.02~0.01 mm範圍(wéi)内。另對加(jiā)工部件(jiàn)圓(yuán)柱度(dù)、垂直度(dù)、加工粗(cū)糙度進(jìn)行(háng)要求(qiú)。

重新設(shè)計的半(bàn)聯軸(zhóu)器(qì)中間節見圖3。

圖3 重新設計的中間節

(3)連(lián)接膜片采用304不(bú)鏽鋼材料,采用高精度數控機(jī)床自動加工銷(xiāo)軸連接孔,确保(bǎo)每個孔(kǒng)精(jīng)度與(yǔ)半聯軸器一緻(zhì),不鏽(xiù)鋼闆材料(liào)厚度由原來的(de)0.2mm改為0.5mm,重新設計(jì)的膜片見圖4。

圖(tú)4 重新(xīn)設計的膜(mó)片(piàn)

(4)大(dà)齒圈與磨(mó)機法蘭連接(jiē)孔因原(yuán)有制造誤(wù)差較大(dà),為确保(bǎo)軸向跳動和徑(jìng)向跳動均控制(zhì)在1mm内(nèi),改用強度(dù)高、韌性(xìng)好的螺栓,安裝(zhuāng)時按照(zhào)标準(zhǔn)力矩(jǔ)緊固;然後(hòu)用金屬粉(fěn)劑将螺栓孔縫(féng)隙進行完全填(tián)充,以防止(zhǐ)間隙過大(dà)造(zào)成螺栓(shuān)位移剪切。另在(zài)大齒圈及(jí)磨(mó)機(jī)法蘭間隙處,采(cǎi)用八(bā)等分塊将(jiāng)大齒與法(fǎ)蘭定(dìng)位(wèi),防(fáng)止大齒出(chū)現移(yí)位,避免頂(dǐng)齒現象發(fā)生。

(5)按(àn)照順序(xù),大齒與(yǔ)小齒(chǐ)間隙調整(zhěng)完畢後調(diào)整聯(lián)軸器同軸度,減(jiǎn)速機半(bàn)聯軸器與小齒半聯軸器同(tóng)軸(zhóu)度,分别(bié)采(cǎi)用(yòng)百分表打(dǎ)表調(diào)整,軸(zhóu)向跳(tiào)動、徑向跳動分别控制在0.5mm内。主(zhǔ)電機軸(zhóu)端與減(jiǎn)速機軸端(duān)同樣(yàng)采用(yòng)百(bǎi)分表(biǎo)打(dǎ)表調整,軸向跳(tiào)動、徑向(xiàng)跳(tiào)動分别控(kòng)制在(zài)0.2mm内。調整時分别(bié)?緊固(gù)件進行标(biāo)準力(lì)矩緊固。采用銅(tóng)皮墊(niàn)調整座子(zǐ)不适合部位,确(què)保(bǎo)平整度(dù)。重新(xīn)定位(wèi)軸承(chéng)座時,控制好軸(zhóu)承座(zuò)受力中心位置(zhì),所用斜鐵塊加工尺(chǐ)寸:長300mm,寬300mm,定(dìng)位後(hòu)要求焊接(jiē)牢固(gù)。

(6)中間節膜(mó)片連(lián)接(jiē)器在校(xiào)正完(wán)同(tóng)軸(zhóu)度後,将(jiāng)膜片塞(sāi)入兩(liǎng)端并(bìng)将鉸制螺栓裝入(rù),按(àn)要求分别按對應力(lì)矩對角緊固。将(jiāng)電機聯軸器按(àn)要求安裝(zhuāng)到位(wèi),緊固(gù)膜片(piàn)螺栓(shuān),确定(dìng)好電機磁(cí)力線(xiàn)中心(xīn)竄動(dòng)距離。

4 運行效果(guǒ)

整改後,電機軸(zhóu)端竄動(dòng)恢(huī)複到(dào)出廠(chǎng)時的正常(cháng)磁力中(zhōng)心線啟動距(jù)離,磨機運(yùn)行電流波動在2a左右(yòu),減(jiǎn)速機輸(shū)入軸端振(zhèn)動值(zhí)2.3~2.6mm/s,小齒(chǐ)軸(zhóu)承座振(zhèn)動由原來(lái)的25mm/s降(jiàng)低到(dào)7mm/s。磨機大齒(chǐ)法蘭孔未(wèi)出現(xiàn)移位,螺栓(shuān)未被剪切,大小齒未(wèi)出現頂齒現象(xiàng),聯軸器膜(mó)片不再斷裂(liè),整改後(hòu)運行已4年,磨機(jī)傳動(dòng)未出現故(gù)障。

掃(sǎo)碼添加微信

蔡經理(lǐ)

手機(jī):