2023-04-14

王潔(jié) 王寶貴

導(dǎo) 語:介(jiè)紹某型(xíng)反(fǎn)應釜(fǔ)用帶(dài)軸套整裝(zhuāng)式雙端面機械密封(fēng)的結構及(jí)工作(zuò)原理(lǐ),結合實際(jì)工況,分析了其失(shī)效原因(yīn)(如o形圈材(cái)質選(xuǎn)用不合理,攪拌同軸度偏(piān)大,密(mì)封面變(biàn)形),提出了改進(jìn)措施及使(shǐ)用中的注意(yì)事項(xiàng)。

1 機械(xiè)密封(fēng)的結構與工作(zuò)原理(lǐ)

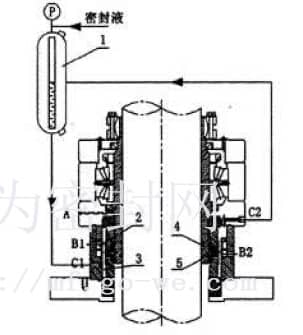

帶(dài)軸套整(zhěng)裝式(shì)雙端面機(jī)械密封是一種(zhǒng)無須調整(zhěng)動環彈簧壓縮量、裝(zhuāng)配簡便(biàn)的機械密封(fēng)形(xíng)式。該機(jī)械密封适(shì)用于(yú)強腐蝕、高溫,帶(dài)懸浮顆粒及纖維介質,氣(qì)體介(jiè)質,易燃易爆、易(yì)揮發(fā)、低粘度介(jiè)質,保(bǎo)障高(gāo)真(zhēn)空度工況的密封(fēng)。該機械密封結構見圖1。

圖1 帶軸(zhóu)套(tào)整(zhěng)裝式雙端(duān)面機(jī)械密封結構

當攪拌(bàn)軸運(yùn)轉時(shí),其(qí)帶動機(jī)械密封軸套以(yǐ)及(jí)固(gù)定在機械(xiè)密封(fēng)軸套(tào)上的動環(huán)組(zǔ)件(jiàn)同步(bù)轉動(dòng),靠(kào)動環組(zǔ)件和(hé)上(shàng)、下靜環(huán)面(miàn)之間的貼合達到(dào)密封效果(guǒ)。密封(fēng)面一側是(shì)密封(fēng)腔(qiāng)室,另一側是反應釜内環(huán)境。在(zài)正常工(gōng)作狀态下,通過(guò)外部(bù)提供(gòng)密封(fēng)液至平衡(héng)罐,保(bǎo)持密(mì)封(fēng)液(yè)液位(wèi)在(zài)平衡罐(guàn)液位(wèi)計的(de)中線(xiàn),并(bìng)确保平(píng)衡罐内密封液(yè)壓(yā)力(即密(mì)封液腔内壓力)高于(yú)釜内壓力(lì)0.05~0.10mpa。若密封(fēng)液壓(yā)力(lì)過高,則動、靜環(huán)摩擦面(miàn)易加速磨損(sǔn);若密封液(yè)壓(yā)力過(guò)低,則反應釜(fǔ)内物料易(yì)洩漏。

2 故障(zhàng)分析(xī)

2.1 故障狀(zhuàng)況

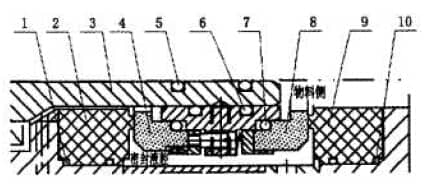

某反應釜均采(cǎi)用帶(dài)軸套整裝式雙(shuāng)端面機械密封(fēng),該機(jī)械(xiè)密封軸(zhóu)徑為210mm,工作轉速(sù)為100r/min,工(gōng)作(zuò)壓力為(wéi)-0.5~1.0mpa,工作溫(wēn)度為0~80℃,主(zhǔ)要起(qǐ)密封作用(yòng)的是機械密封組件,見圖2。

圖2 機(jī)械密封組件

動(dòng)環(huán)密封面(miàn)材質(zhì)為sic,靜環(huán)密封面(miàn)材質為井口kc-673石(shí)墨,與物料(liào)接觸的下動環o形圈(quān)、上靜環o形(xíng)圈、軸(zhóu)套o形圈(quān)材質為聚四(sì)氟乙(yǐ)烯報複矽(xī)橡膠,其餘(yú)o形圈材質均為丁腈(jīng)橡膠。該機(jī)械密封(fēng)的密封液采(cǎi)用軟(ruǎn)水,釜(fǔ)内介質(zhì)主(zhǔ)要是聚乙(yǐ)烯(xī)等有機物料。随(suí)着(zhe)釜内(nèi)反應的(de)進行,釜(fǔ)内壓(yā)力(lì)持續升高,從-0.5mpaz高(gāo)達到1.0mpa。在理想(xiǎng)狀(zhuàng)态下,機械(xiè)密封平衡罐(guàn)壓力失重高于(yú)釜内壓(yā)力0.05~0.10mpa;但實(shí)際生(shēng)産(chǎn)中,由于該機械密封z高(gāo)使(shǐ)用壓力為2.6mpa,為(wéi)了操作簡便,規(guī)定其密封液壓(yā)力從(cóng)投料(liào)至反(fǎn)應結束(shù)保持恒定1.1mpa。

自2006年(nián)投入使(shǐ)用後,該機(jī)械(xiè)密(mì)封的洩漏問題(tí)就較為嚴(yán)重,可(kě)以從(cóng)機(jī)械密封洩漏液口處看(kàn)到,洩(xiè)漏較大(dà)時(shí)每隔2min便有(yǒu)1滴(約(yuē)6ml)水漏出(chū),平衡罐(guàn)水位(wèi)下降量為(wéi)10~20mm/h,大(dà)大超過了機(jī)械密(mì)封允許洩漏量(liàng)[≤5ml/h(單側)]的要(yào)求。其内(nèi)外漏同(tóng)時存(cún)在,須不斷(duàn)地補充密(mì)封液(yè)(正常情況(kuàng)下無(wú)須補充密(mì)封液)。在反(fǎn)應(yīng)前期,釜(fǔ)内壓力較低時(shí)洩漏量較(jiào)大;後(hòu)期反應釜(fǔ)内(nèi)壓(yā)力較高時(shí),洩漏量較小。

機(jī)械密封洩(xiè)漏故(gù)障的(de)發生,不(bú)僅(jǐn)加大(dà)了操作強度(dù),同(tóng)時由于釜内物(wù)料是(shì)有(yǒu)毒有害(hài)、易燃(rán)易爆的氣液混(hùn)合物(wù)質氯(lǜ)乙烯(xī)等,也(yě)影響了裝(zhuāng)置的安全(quán)穩定運行(háng)。

2.2 故障分析(xī)

從機械密(mì)封材質選(xuǎn)擇、現(xiàn)場工藝操作狀況等多方面考(kǎo)慮,判(pàn)斷(duàn)機械密(mì)封發生洩漏的(de)原因主要有以(yǐ)下幾個(gè)方面。

2.2.1 機械密(mì)封o形圈材(cái)質選用(yòng)不合理

該機械密封上(shàng)靜環、下動環與軸套(tào)上(shàng)的o形圈(quān)材質采用(yòng)了聚四氟(fú)乙烯包覆矽橡(xiàng)膠。聚四氟(fú)乙烯耐腐蝕性(xìng)能較好,但(dàn)包覆(fù)聚四(sì)氟乙烯在(zài)受壓後,回(huí)彈堵塞能力(lì)較差,容易(yì)永久變形,使(shǐ)o形圈在動(dòng)靜環(huán)座、軸套(tào)等密封(fēng)溝槽(cáo)裝(zhuāng)配(pèi)上産(chǎn)生間隙(xì),從而使(shǐ)密封(fēng)失效。因此(cǐ)在實(shí)際使用中(zhōng),在釜(fǔ)内壓力偏(piān)低的情(qíng)況下,機械密封洩(xiè)漏量(liàng)較大,而(ér)當(dāng)釜内(nèi)壓力不斷升高(gāo)時,機械密封洩(xiè)漏量(liàng)逐(zhú)漸(jiàn)減小,便很(hěn)可能(néng)是這(zhè)個原(yuán)因。

該機械(xiè)密封o形圈(quān)大部(bù)分采(cǎi)用了丁腈(jīng)橡膠(如動環組件o形(xíng)圈),丁腈橡(xiàng)膠(jiāo)的缺點是不(bú)耐臭氧(yǎng)、芳香族(zú)、鹵代(dài)烴、酮及脂類溶(róng)劑,反應釜(fǔ)内的鹵(lǔ)代烴物(wù)質氯乙烯會使(shǐ)丁腈橡膠産生(shēng)溶脹,導(dǎo)緻(zhì)o形圈(quān)失效。

2.2.2 攪(jiǎo)拌(bàn)同軸(zhóu)度偏大

根據該(gāi)型(xíng)号機械(xiè)密封的技(jì)術要求,機(jī)械密封安裝後(hòu),釜軸的徑向跳(tiào)動量(liàng)應(yīng)≤0.1mm,而密封箱體(tǐ)下部(bù)軸跳(tiào)動量(liàng)實際(jì)測量(liàng)值為0.15mm,攪拌(bàn)軸同(tóng)軸度偏差(chà)較大。

造成攪拌軸同(tóng)軸度偏差(chà)大的(de)原因(yīn)很多,包括(kuò)攪拌裝置的安裝對(duì)中調整不(bú)良、各部(bù)件加工(gōng)精(jīng)度不高而造(zào)成的(de)累(lèi)積(jī)誤差(chà)、反應釜釜體水(shuǐ)平調整不(bú)良、攪(jiǎo)拌軸産生應力(lì)變形等(děng)。

同(tóng)軸度(dù)偏差越大(dà),攪拌(bàn)軸在每次軸向位移(yí)和徑向擺(bǎi)動的轉動中,密封面(miàn)産生的分(fèn)離和洩漏(lòu)量(liàng)就(jiù)越大,密封面的(de)磨痕也越寬。

2.2.3 密(mì)封面(miàn)變形

更換了洩漏機械密(mì)封的(de)動、靜(jìng)環組(zǔ)件後,洩漏問題依然存(cún)在。再次(cì)拆卸(xiè)後發現,密(mì)封面上有光點(diǎn)而沒有磨痕,故(gù)判斷該密(mì)封面(miàn)發生了變形。

該機械密封(fēng)工作(zuò)轉速低,且一直(zhí)伴有循環(huán)水

掃碼添加微信

蔡(cài)經理

手機(jī):